Nesta matéria será abordada a funcionalidade de EGR interno.

Tanto em Otto como em Diesel, os recursos utilizados atualmente para diminuir a emissão de NOx são:

– Redução da temperatura máxima de combustão;

– Pós-tratamento dos gases de escape.

Na presente matéria é analisado um dos recursos utilizados para diminuir a temperatura de combustão, que consiste na redução da quantidade admitida de ar e com isto, a quantidade de O2, o que promove uma combustão mais controlada com pressão efetiva menor.

Neste caso, para diminuir a quantidade de ar admitida no cilindro, a mistura deve ser diluída com algum outro gás inerte (que não participe da combustão) como CO ou CO2. Em função de estes estarem presente nos gases de escape, a solução encontrada foi recircular ou reter na câmara uma quantidade controlada destes últimos.

EGR Interno

Neste caso, a diluição da mistura (ação EGR) só pode acontecer em condições bem específicas de carga parcial estabilizada. Assim, com base nesta premissa, a retenção de uma parte dos gases produzidos na combustão só é possível em motores com, pelo menos, o comando de exaustão variável. No caso contrário, ou seja, com comando fixo, o efeito EGR afetaria todos os regimes de funcionamento do motor.

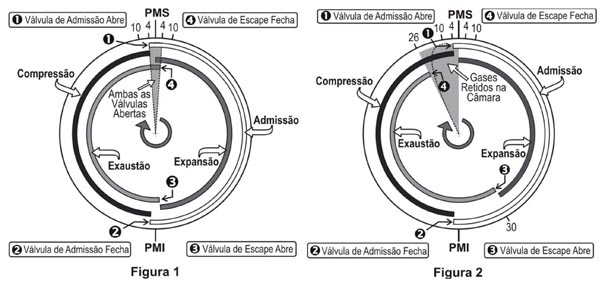

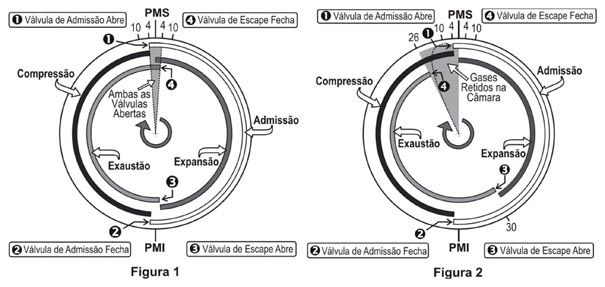

Para exemplificar o processo, as figuras mostram o diagrama de calagem de válvulas de um motor de ciclo Otto com comando de exaustão variável, para duas condições de funcionamento.

A figura 1 apresenta uma configuração típica de marcha lenta. Reparar no cruzamento das válvulas de 8o em torno do PMS, onde a válvula de admissão abre em 4o APMS e a de escape fecha em 4o DPMS.

A figura 2 apresenta a configuração para o caso em que o comando de exaustão é adiantado 30o com relação à situação de marcha lenta. Nesta condição, a válvula de escape fecha em 26o APMS e a de admissão continua a abrir em 4o APMS.

Não há, portanto, cruzamento de válvulas. Pelo contrário, durante 22o de giro do virabrequim ambas as válvulas permanecem fechadas. Como resultado, uma parte dos gases de escape é retida dentro da câmara gerando a ação EGR. Em função do pequeno deslocamento do pistão (fim do ciclo de compressão), com velocidade praticamente nula, os gases retidos não sofrem compressão apreciável.

A quantidade de gases retidos depende do ângulo de avanço do comando de exaustão. Assim, controlando este ângulo a UC consegue ajustar a porcentagem de EGR aplicada.

O mecanismo de comando variável permite modificar de forma, contínua, a relação angular (fase) entre o eixo comando e o virabrequim. Atualmente, o sistema de comando variável é aplicado principalmente no motor de ciclo Otto. Nos motores com duplo comando no cabeçote, 4 são as possíveis configurações:

a)Modificação da fase do eixo comando de admissão. O comando é adiantado para: 1) abrir a válvula de admissão antecipadamente para obter um aumento da diluição residual e 2) fechar a válvula de admissão antecipadamente no ciclo de compressão, para obter aumento de potência.

b)Modificação da fase do eixo comando de exaustão. O comando é retardado em carga parcial para: 1) atrasar o fechamento da válvula de escape e com isto obter o aumento da diluição residual da mistura e 2) demorar a abertura para aumentar o trabalho de expansão do pistão.

c)Igual modificação da fase do comando de admissão e do comando de exaustão. Ambos os comandos são atrasados simultaneamente, para: 1) aumentar a diluição residual e 2) melhorar o consumo de combustível em função da redução das perdas de bombeamento.

A diluição residual para o controle de NOx é obtida pelo retorno dos gases de escape quando o pistão inicia o ciclo de admissão e a válvula está ainda, aberta.

d) Modificação independente da fase do comando de admissão e de exaustão.

As configurações de comando variável são utilizadas, basicamente:

- Aumentar a diluição residual da mistura admitida em carga parcial. O objetivo é reduzir a geração de NOx e melhorar o consumo de combustível. Como resultado, permite a eliminação do sistema EGR externo. Esta é a principal função nos sistemas de injeção direta (GDi), relacionada com as emissões.

- Melhorar o consumo e as emissões com o aumento da eficiência volumétrica e diminuição das perdas de bombeamento, ou seja, com um melhor enchimento do cilindro.

Em geral, os efeitos acima mencionados são melhorados com a modificação independente da fase do comando de admissão e de exaustão (item d).

Mecanismos de acionamento

São dois os mecanismos mais difundidos.

1)Acionamento hidráulico. A calagem pode ser modificada de forma discreta entre o máximo e o mínimo, ou de forma contínua.

2)Acionamento elétrico. Na maior parte dos casos, a calagem é modificada de forma contínua.

1) Para o sistema de comando variável (VVT) de acionamento hidráulico com modificação da calagem de forma contínua, existem duas configurações no mercado: a) de eixos estriados helicoidais concêntricos e b) de palhetas. Este último será apresentado como exemplo.

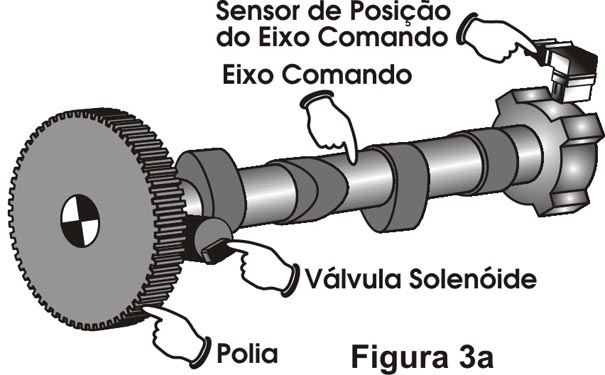

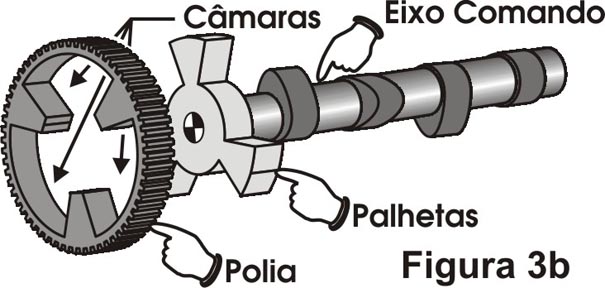

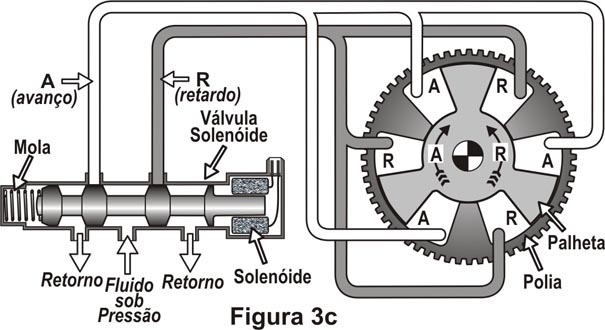

A figura 3a apresenta o esquemático com os componentes básicos do eixo comando variável. Neste sistema, a polia, acionada pela correia dentada, contém fluido hidráulico sob pressão nas 3 câmaras (fig.3b). O eixo comando por sua vez, na sua extremidade e internamente à polia (roda dentada), possui palhetas mergulhadas no fluido, que dividem as câmaras em lado de avanço e lado de retardo. Não existe, portanto, ligação direta entre o eixo comando e a polia de acionamento.

A figura 3a apresenta o esquemático com os componentes básicos do eixo comando variável. Neste sistema, a polia, acionada pela correia dentada, contém fluido hidráulico sob pressão nas 3 câmaras (fig.3b). O eixo comando por sua vez, na sua extremidade e internamente à polia (roda dentada), possui palhetas mergulhadas no fluido, que dividem as câmaras em lado de avanço e lado de retardo. Não existe, portanto, ligação direta entre o eixo comando e a polia de acionamento.

Uma válvula solenoide de controle, sob comando da UC, permite alterar o volume de fluido a ambos os lados das palhetas e com isto, modificar a posição relativa (calagem) entre o eixo comando e a polia, esta última, em sincronismo com o virabrequim (fig.3c). Esta alteração de volume se consegue com o desbalanceamento momentâneo das pressões (através da válvula de controle), aplicando pressão no lado de avanço ou de retardo de cada câmara segundo seja a ação desejada.

Uma válvula solenoide de controle, sob comando da UC, permite alterar o volume de fluido a ambos os lados das palhetas e com isto, modificar a posição relativa (calagem) entre o eixo comando e a polia, esta última, em sincronismo com o virabrequim (fig.3c). Esta alteração de volume se consegue com o desbalanceamento momentâneo das pressões (através da válvula de controle), aplicando pressão no lado de avanço ou de retardo de cada câmara segundo seja a ação desejada.

Em condição estacionária, a válvula permanece na posição da figura 3c com o que a pressão hidráulica é a mesma em ambos os lados das palhetas. Assim, ao girar a polia, e em função do princípio da incompressibilidade dos líquidos, o eixo comando também gira.

Para modificar a calagem, a UC provoca o desbalanceamento momentâneo das pressões, posicionando a válvula de controle de forma tal a direcionar o fluido sob pressão para o lado da câmara correspondente; isto provoca o movimento relativo entre o eixo e a polia. Ao atingir a calagem desejada, informação esta fornecida pelo sensor de posição do eixo comando, a válvula volta à posição indicada na figura [3c]; como resultado, as pressões se equilibram novamente.

A válvula de controle é acionada por um sinal de ciclo de trabalho variável:

- Com ciclo de 50% a válvula assume a posição da figura 3c, bloqueando o fluxo de óleo para as câmaras com o que a calagem permanece estacionária, no valor ajustado.

- Com ciclo superior a 50%, a válvula é movimentada para a esquerda, pressionando a mola e permitindo assim, o aumento de pressão nas câmaras A, com o que as palhetas se movimentam, com relação à polia, no sentido do avanço. O fluido sob pressão é direcionado através da linha A para as câmaras de avanço; o retorno do fluido das câmaras de retardo se dá através da linha R.

- Com ciclo inferior a 50%, a válvula é movimentada para a direita permitindo o aumento de pressão nas câmaras R com o que as palhetas se movimentam, com relação à polia, no sentido do retardo. O fluido sob pressão é direcionado através da linha R para as câmaras de retardo; o retorno do fluido das câmaras de avanço se dá através da linha A.

- Quanto mais afastado de 50% for o ciclo de trabalho aplicado, maior será o fluxo de fluido para as câmaras correspondentes. Como consequência, maior será a velocidade com a qual se atinge a calagem calculada.

- Com o sistema desativado (ciclo de 0%) e pela ação da mola, a válvula assume a posição de máximo retardo.

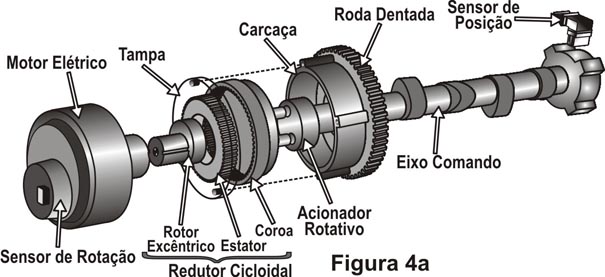

A figura 4a corresponde a um sistema de comando variável (VVT) de acionamento elétrico. O principal componente é o redutor cicloidal. É um mecanismo que reduz a velocidade do eixo de entrada para aumentar o torque do eixo de saída. Estes tipos de redutores possuem uma elevada taxa de redução e tamanho compacto.

A figura 4a corresponde a um sistema de comando variável (VVT) de acionamento elétrico. O principal componente é o redutor cicloidal. É um mecanismo que reduz a velocidade do eixo de entrada para aumentar o torque do eixo de saída. Estes tipos de redutores possuem uma elevada taxa de redução e tamanho compacto.

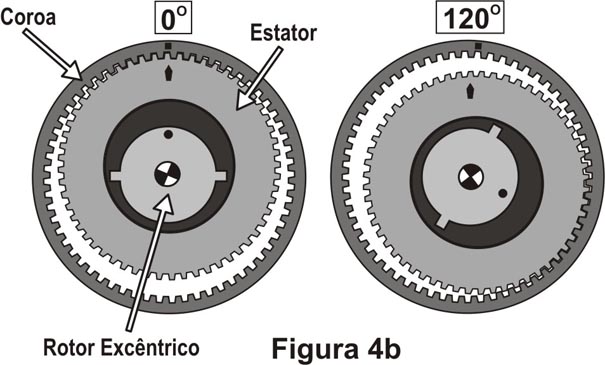

O princípio de funcionamento consiste na transmissão de movimento através do giro de um rotor excêntrico (fora do eixo central de rotação) do eixo de entrada para a coroa que aciona o eixo de saída e isto, através do estator que é a engrenagem fixa. O redutor está contido dentro da carcaça solidária à polia (roda dentada). A principal característica deste conjunto é que o estator possui um dente a menos com relação à coroa. Com isto, o diâmetro do estator resulta menor que o da coroa, pelo que o contato entre ambas as engrenagens acontece só num segmento reduzido da circunferência de ambas, como mostra a figura 4b, que apresenta o redutor cicloidal para 2 ângulos de giro. No caso do exemplo:

- O conjunto redutor gira impulsionado pela roda dentada.

- O rotor excêntrico, acionado pelo motor elétrico, gira livremente dentro do estator sem provocar a movimentação angular deste último.

- O estator é solidário à tampa da carcaça pelo que gira juntamente com a polia.

- A coroa, ao girar, movimenta o acionador rotativo que, por sua vez, faz girar o eixo comando relativamente ao estator. Como resultado, a velocidade de rotação do motor elétrico com relação à velocidade de rotação da polia provoca a modificação da calagem do eixo comando:

- Uma velocidade maior do motor com relação à da polia resulta no avanço da calagem.

- Uma velocidade menor do motor com relação à da polia resulta no atraso da calagem.

- Uma velocidade igual à da polia mantém a calagem no valor desejado.

As seguintes são as funções básicas do monitor realizadas através de testes passivos:

- Detecção de erro no ajuste comandado do avanço/atraso dos comandos de válvulas. Ou seja, monitorar a capacidade do sistema VVT de ajustar o avanço/atraso dos comandos na posição comandada pela UC de forma a não ultrapassar o limite de emissões especificado na regulamentação vigente.

- Detecção de resposta lenta em atingir o ajuste desejado do avanço/atraso dos comandos de válvulas. Ou seja, monitorar a capacidade do sistema VVT em atingir o avanço/atraso comandado no tempo especificado pelo fabricante de forma a não ultrapassar o limite de emissões especificado na regulamentação vigente.

Fonte: https://www.oficinabrasil.com.br/noticia/tecnicas/monitor-do-sistema-de-comando-variavel-vvt-em-conjunto-com-o-sistema-egr