Já faz algum tempo que o Guerreiro das Oficinas tem notado que as montadoras vêm aumentando a utilização de fixadores químicos em seus produtos. Seja na aplicação de travas anaeróbicas nos elementos de fixação tradicionais (porcas, parafusos, prisioneiros e acoplamentos cônicos); seja na substituição dos elementos de vedação tradicionais (juntas) por selantes químicos, nas uniões de contato entre 2 superfícies (juntas de sobreposição simples).

É claro que as novidades causam alguma polêmica, sobretudo nas rodas de profissionais mais tradicionalistas. Principalmente, quando os procedimentos de reparação não chegam ao resultado esperado, ou produzem algum efeito colateral prejudicial imprevisto.

Só que o uso desse tipo de produto não é algo tão novo assim. Então, por que ainda temos discussões a esse respeito? A resposta é bastante simples: existem pontos que tecnicamente ainda precisam ser esclarecidos.

Então vamos lá. A primeira pergunta que os tradicionalistas costumam fazer é: que vantagem essas “colas” têm sobre as juntas tradicionais? Pois bem, em primeiro lugar é preciso esclarecer alguns pontos importantes:

a) O que atualmente é utilizado como substituto das juntas nas uniões não é cola (adesivo), mas um selante.

b) Adesivo: Produto capaz de unir materiais por meio de um processo de cura ou cristalização (COSTA, 2012). Ou seja, se aplicado a uma união, deve substituir todos os elementos de fixação (porcas, parafusos, prisioneiros etc.), ficando juntamente com a regularidade das superfícies em contato, com a responsabilidade pela estabilidade e, dependendo do caso, também pela estanqueidade dessa união.

c) Selante: Produto capaz de selar uma fenda (podendo colar ou não), e manter preenchido um espaço entre duas superfícies, formando uma ponte entre elas, tanto física quanto química (COSTA, 2012). Ou seja, a responsabilidade pela estabilidade da união entre as peças continua sendo dos elementos de fixação. Ao selante cabe, juntamente com a regularidade das superfícies em contato, a responsabilidade apenas pela estanqueidade da união.

Porém, como ambos os produtos apresentam características de adesão às superfícies com que entram em contato, a diferenciação entre eles é difícil de se obter. E por essa razão, é muito comum denominar como “adesivo” os selantes de uso automotivo.

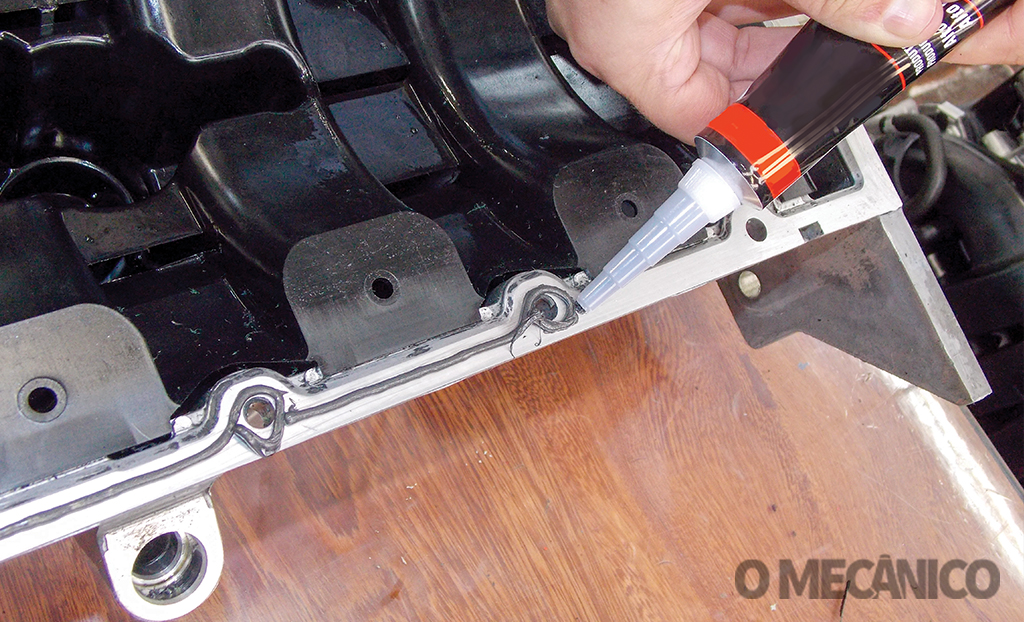

Os selantes utilizados nas montagens de conjuntos mecânicos podem ter as mais variadas composições. Tudo depende das propriedades desejadas: viscosidade, tempo de cura, resistência à temperatura, resistência mecânica, flexibilidade, tipo de fluido com que terá contato etc. Quem determina essas propriedades é o fabricante do conjunto a ser montado, que as passa ao fabricante do selante. Logo, utilizar o produto recomendado é o primeiro passo para o sucesso do processo de vedação do conjunto, sem que ocorram maiores surpresas.

Grande parte dos selantes para montagens de conjuntos automotivos oferecidos no mercado são produzidos com base em elastômetros de silicone de cura neutra ou acética (o típico odor de vinagre, que caracteriza o selante de cura acética, se deve aos produtos utilizados para a cura, que se completa com a evaporação do ácido acético). Eles apresentam vulcanização a frio (umidade e temperatura ambiente), formando uma camada flexível e aderente.

Grande parte dos selantes para montagens de conjuntos automotivos oferecidos no mercado são produzidos com base em elastômetros de silicone de cura neutra ou acética (o típico odor de vinagre, que caracteriza o selante de cura acética, se deve aos produtos utilizados para a cura, que se completa com a evaporação do ácido acético). Eles apresentam vulcanização a frio (umidade e temperatura ambiente), formando uma camada flexível e aderente.

Segundo Costa (2012), o silicone tem como base o silício (depois do oxigênio, o elemento químico mais abundante no planeta Terra). A reação que produz o silicone foi descoberta no século XIX, mas desenvolvida apenas na década de 1930.

E de acordo com esse mesmo pesquisador, a patente do primeiro selante a base de silicone se deu nos Estados Unidos, em 1976, por J.H Wright, pela empresa General Electric. Costa (2012) afirma ainda que, segundo o pesquisador britânico W. C. Wake (1976), os selantes de silicone apresentam ótima flexibilidade, resistência química e boa estabilidade térmica. Já o tempo requerido para a cura depende da temperatura e unidade a que o selante será exposto, assim como a espessura da camada aplicada (COSTA, 2012).

No entanto, como os conjuntos mecânicos podem trabalhar sob diferentes condições, é preciso ter cuidado na hora de selecionar o produto. Antes de fazer uso, é de muito bom tom ter certeza de que o produto atende àquela aplicação: compatibilidade com os materiais de base que irá vedar, suportar a temperatura e umidade no local de trabalho, apresentar a viscosidade adequada (para não escorrer durante a montagem) e não oferecer contra indicações: não reagir quimicamente com os lubrificantes que irá vedar, não atacar os materiais de base onde será utilizado.

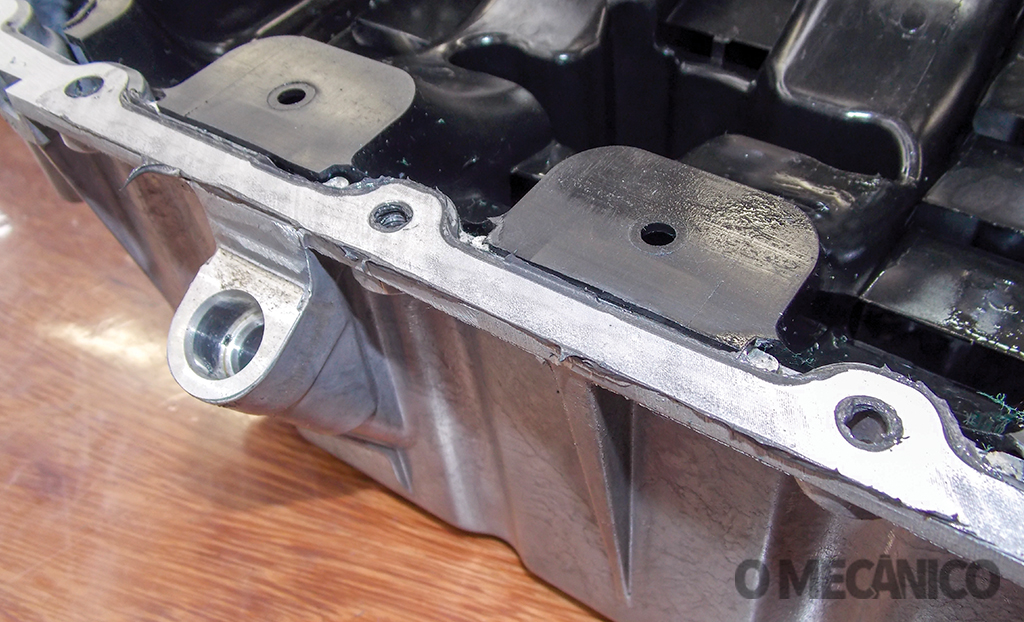

Mas é preciso ter cuidado. O selante não pode ser utilizado indiscriminadamente. Alguns conjuntos não podem ter a junta removida e substituída pelo produto. As razões mais comuns são:

a) A junta funciona como espaçador. Sua remoção altera os ajustes internos do conjunto interferindo no seu funcionamento.

b) A área da superfície de contato entre as partes a vedar não é suficiente para formar uma camada vedante eficiente. Além de não correr a vedação desejada, pode haver escorrimento de produto para dentro do conjunto.

Logo, por mais tentador de que seja (principalmente nos conjuntos cujas superfícies de vedação se encontram deterioradas) é preciso consultar previamente o fabricante do conjunto a montar e/ou estudar profundamente os impactos, antes de se tentar qualquer substituição, ou mesmo, fazer uso de ambos: junta e selante.

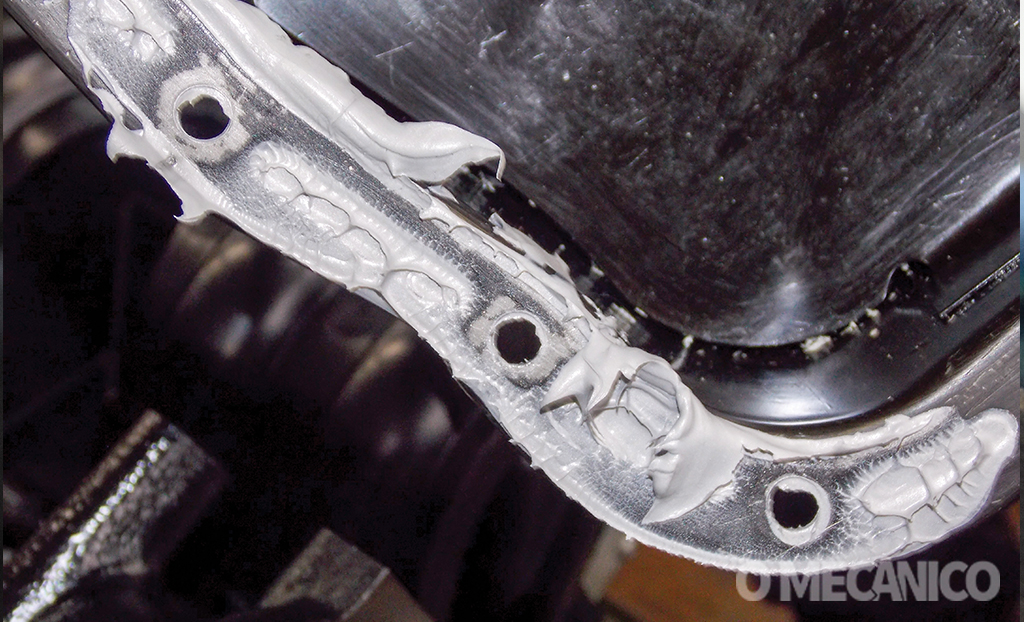

Outro ponto importante a ser levado em consideração é a quantidade de produto a ser aplicada (espessura do filete). Falta de produto não permitirá a formação da vedação desejada. Já o excesso, pode provocar escorrimento de selante para dentro do conjunto, cujas consequências podem ser catastróficas. Muitos são os casos relatados de entupimento de galerias de lubrificação por excesso de selante que escorreu para dentro do conjunto, durante o fechamento do conjunto e/ou aplicação de torque nos parafusos de fixação. A espessura do filete a ser aplica do e o tratamento prévio das superfícies são determinados pelo fabricante do produto (alguns selantes exigem o tratamento prévio da superfície “desengraxamento”), assim como, a aplicação de um “primer” antes dele.

Selante (ou junta líquida) aplicado em excesso pode provocar escorrimento para dentro do motor ou câmbio, entupindo galerias de lubrificação

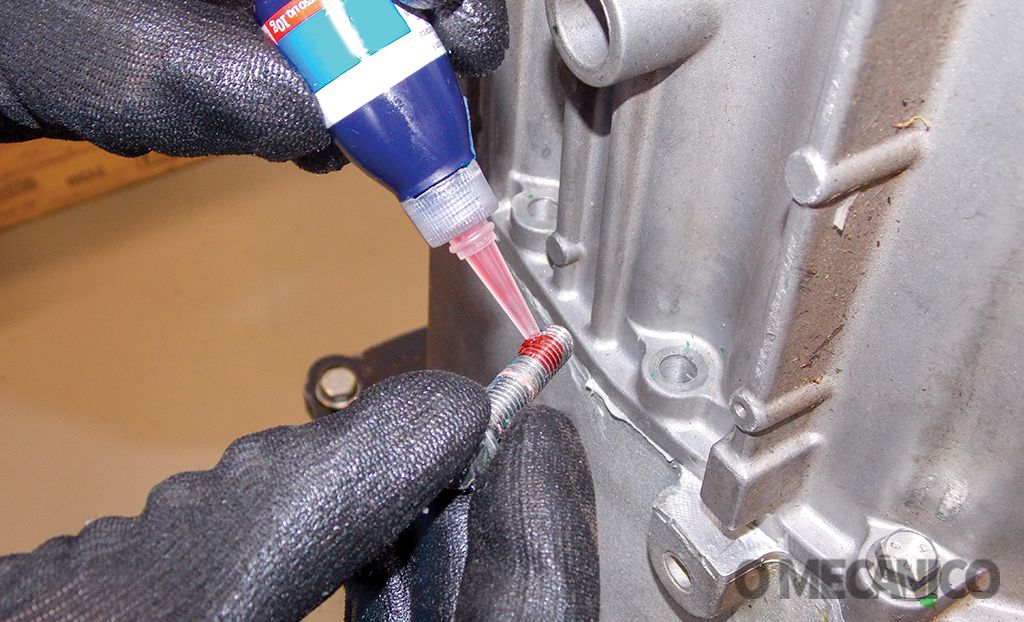

TRAVAS QUÍMICAS EM ROSCAS DE PARAFUSOS

A outra pergunta que os tradicionalistas costumam fazer é: porque usar “cola” nas roscas dos parafusos? Não basta “apertar direito”? A princípio, o aperto e as consequentes forças de atrito, que ocorre entre os filetes das rocas e a cabeça do parafuso (porca) e o seu assento deveriam ser suficientes para manter o elemento de fixação apertado indefinidamente. No entanto, é preciso levar em consideração alguns detalhes importantes:

a) Devido às irregularidades nas superfícies dos filetes e nas folgas entre eles, o contato não é pleno. De acordo com a Universidade de São Paulo (2020), nas roscas métricas externas a área de contato real é cerca de 80% da teórica. O que prejudica as referidas

forças de atrito.

b) Nas aplicações automotivas, os elementos de fixação encontram-se submetidos a esforços devidos às variações de temperatura e vibrações. Fatores esses que colaboram no afrouxamento precoce deles.

Uma solução intuitiva é o aumento da pré-carga (aperto) nesses elementos de fixação no momento da montagem. No entanto, muitas vezes, por uma série de fatores (resistência mecânica do elemento fixador ou nas peças a serem unidas), a aplicação de um sobretorque não é possível. A solução final está em preencher o espaço vazio entre os filetes com um adesivo anaeróbico (a cura ocorre sem a necessidade de presença de oxigênio).

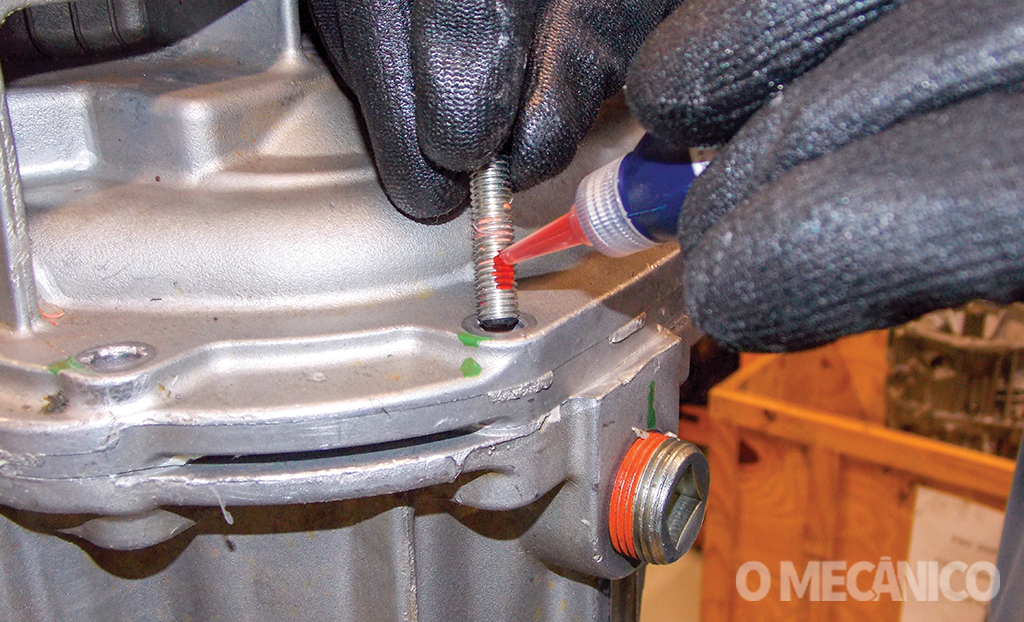

A trava química, como é popularmente conhecida, é inserida na forma liquida. Após expulsar o ar existente entre os filetes, se solidifica proporcionando maior contato entre elementos. Consequentemente, tem-se uma maior dificuldade de perda da pré carga.

A trava química, como é popularmente conhecida, é inserida na forma liquida. Após expulsar o ar existente entre os filetes, se solidifica proporcionando maior contato entre elementos. Consequentemente, tem-se uma maior dificuldade de perda da pré carga.

Via de regra esses produtos, após a solidificação, são resistentes a vibrações, corrosão e choques. São desenvolvidos para atender a diferentes níveis de resistência, temperaturas e dimensões. E ao contrário do que muitos pensam, o uso das travas químicas não impede a remição do elemento fixador quando necessário.

Assim como os selantes, o uso das travas químicas não deve ser indiscriminado. A recomendação do fabricante do conjunto a ser montado é indispensável.

Da mesma forma, é preciso seguir rigorosamente as recomendações do fabricante do produto, a fim de se obter o maior rendimento possível dele. Além do mais, existem casos em que o uso de adesivos anaeróbicos não é recomendado: peças plásticas e ambientes ricos em oxigênio puro, cloretos e outras substâncias oxidantes (3M, 2020).

Artigo por Fernando Landulfo