Estas adequações são realizadas pelo módulo no que diz respeito ao envelhecimento dos componentes do motor, regime de funcionamento, temperatura de trabalho e, por fim, no tipo de combustível utilizado, no caso dos motores que utilizam tecnologia flex.

1. Autoadaptação

É a capacidade que a central eletrônica possui de se ajustar a pequenas tolerâncias de fabricação e ao envelhecimento dos componentes do motor.

1.1 Tipos de autoadaptação

Autoadaptação da mistura: visa compensar variações nas características de componentes do motor devido às tolerâncias de fabricação/envelhecimento, bem como pequenas variações no tipo de combustível usado. A compensação é feita individualmente para várias condições de operação do motor.

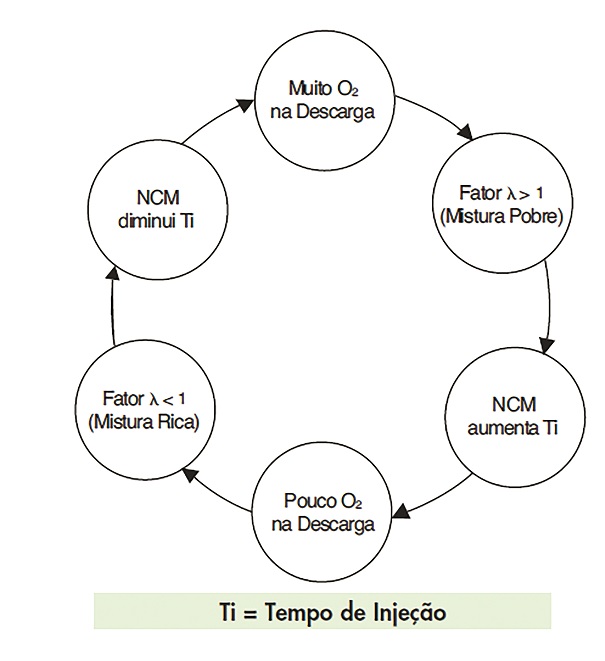

A figura 1 mostra o fluxo do controle em malha fechada. É este tipo de controle que torna possível a autoadaptação de mistura.

“Closed loop” (circuito fechado): a quantidade de combustível é determinada em função do teor de oxigênio residual no gás de escape. Este método é adotado para garantir a máxima eficiência do conversor catalítico e o menor consumo possível de combustível.

“Open loop” (circuito aberto): a quantidade de combustível é determinada experimentalmente em laboratório, a melhor dosagem é gravada na memória do sistema. Este método é adotado para garantir o máximo desempenho do motor em condições de plena carga e regime transitório (aceleração).

Autoadaptação do avanço de ignição: visa compensar variações devido às tolerâncias de fabricação do motor, diferenças na temperatura de operação entre cilindros e tipo de combustível usado.

Autoadaptação da eletroválvula do canister: em função da autoadaptação da mistura o mapa de atuação do canister é alterado;

2. Autodiagnose

É a capacidade que a central eletrônica possui de detectar problemas no sistema.

2.1 Tipos de autodiagnose

Diagnóstico elétrico: o diagnóstico elétrico de um sensor se baseia no fato de que, em condições de funcionamento normal, o sensor deve estar dentro de sua faixa nominal de operação.

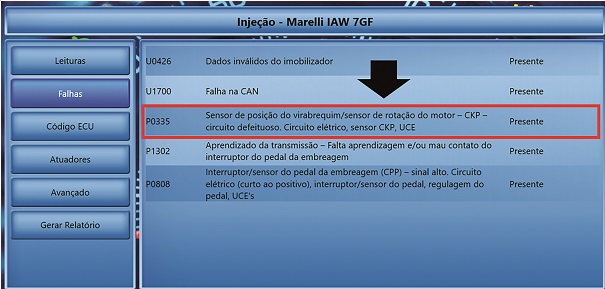

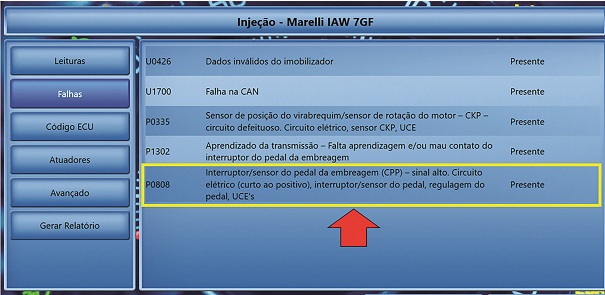

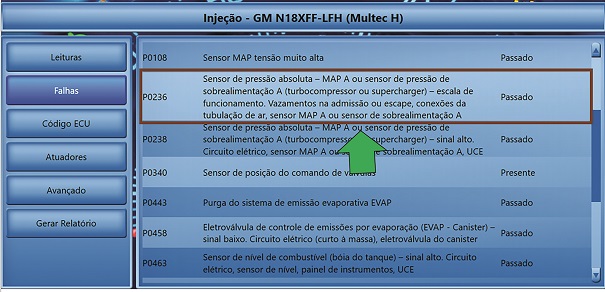

A verificação de um sinal fora desta faixa permite após um oportuno tempo de filtragem e de confirmação, diagnosticar o defeito do sensor. A presença de sinais fora da faixa nominal, nos estágios de entrada do módulo de controle do motor, permite avaliar uma possível não plausibilidade de sinal do sensor por interrupção do circuito conforme exibe a figura 2, por curto-circuito ao positivo, figura 3, e finalmente por curto-circuito à massa como indica a figura 4.

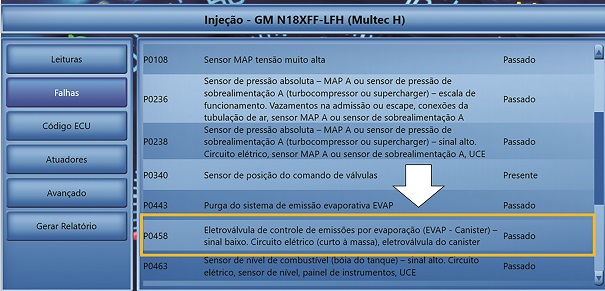

Diagnóstico funcional: os três modos de defeito acima citados são aqueles estatisticamente mais frequentes no âmbito dos sensores dos sistemas de controle, mas não são os únicos possíveis. Na realidade, podem ocorrer outros tipos de defeito como travamentos mecânicos de sensores móveis, por exemplo. Se o travamento ocorrer dentro da faixa nominal (0 a 5 V) o sistema também o reconhecerá como uma não plausibilidade de sinal. Outros modos de defeitos usam os valores de vários sensores e, através de cálculos matemáticos, determinam se o funcionamento global do motor está coerente. Se não estiver, o módulo de controle do motor adota valores padrão, chamados de valores de recovery, para o sensor com defeito e, em alguns casos, inibe o funcionamento de alguns atuadores. A figura 5 apresenta um código de falhas com esse modo de defeito.

3. Recovery

É a capacidade que a central eletrônica possui de funcionar mesmo com alguns tipos de defeitos no sistema. De acordo com o defeito detectado, o sistema toma uma ação de emergência pré-definida em sua memória. Por exemplo, se o sensor de temperatura do motor está com defeito, o valor deste parâmetro é estimado, de forma aproximada, através da informação do sensor de temperatura do ar ou em função do tempo de funcionamento do motor.

4. Aprendizado

É a capacidade que a central eletrônica possui de reconhecer diferentes tipos de combustíveis e de reconhecer a borboleta motorizada (posição limp home).

4.1 Tipos de aprendizado

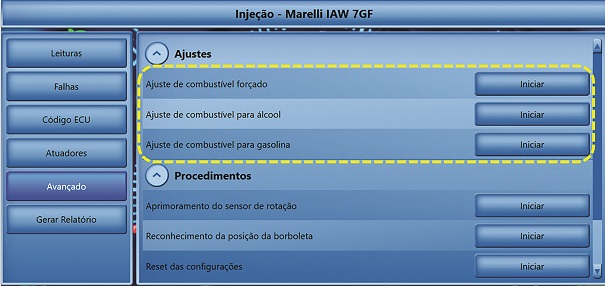

Autoaprendizado da razão ar/combustível (Air/Fuel): este tipo de auto- aprendizado é que torna possível reconhecer tipos diferentes de combustível (álcool, gasolina ou qualquer mistura dos dois). O programa presente no módulo de controle do motor que possibilita esta ação de autoaprendizado é chamado de SFS – Software Flex Fuel Sensor. Este software possibilita o reconhecimento do AF (abreviatura do termo “Air/Fuel”, que significa ar/combustível) quando necessário através da interpretação dos dados enviados pela sonda lambda. Desta forma, o módulo aprende qual é a relação ar/ combustível mais adequada para o combustível no tanque. A figura 6 mostra esse aprendizado no scanner.

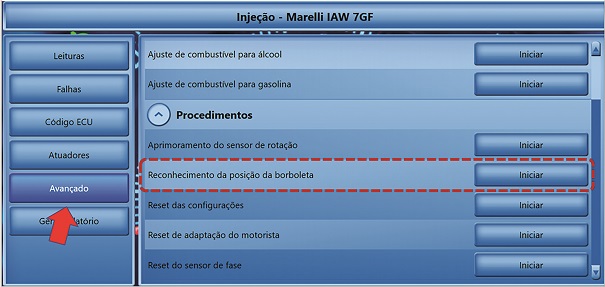

Autoaprendizado da borboleta motorizada: este aprendizado tem como objetivo efetuar a calibração da borboleta motorizada, ou seja, é por meio desta função que o módulo de controle do motor vai reconhecer as diferenças de fabricação entre um corpo de borboleta e outro. A figura 7 exibe como se acessa este aprendizado via equipamento de diagnóstico.

5. Sistema SFS – Software Flex Sensor

O SFS consiste em um sistema capaz de detectar o combustível utilizado (gasolina, álcool e qualquer proporção de mistura entre eles) através da análise dos gases de escape feita pela sonda lambda. Desta forma, o sistema é capaz de identificar a razão ar/combustível ideal para o funcionamento do motor, controlando eficazmente a quantidade de combustível injetada e o avanço de ignição. O parâmetro “razão ar/combustível (AF)” pode ser visualizado através do equipamento de diagnóstico (scanner).

6. Aprendizado do A/F

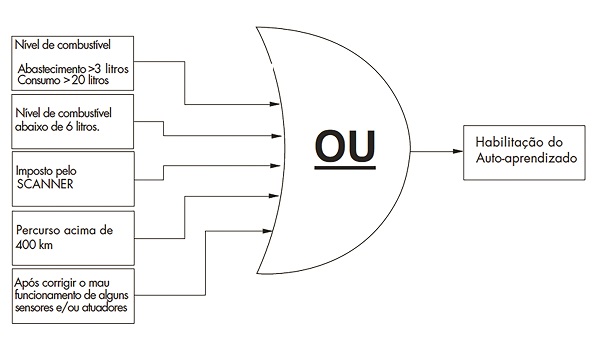

Somente em condições propícias o sistema habilita a estratégia de reconhecimento do combustível. As condições que habilitam o reconhecimento da razão ar/combustível (AF) conforme apresenta a figura 8 são as seguintes:

OBS.: Os valores e os parâmetros de habilitação aqui apresentados são genéricos, servindo apenas como exemplo, podendo mudar dependendo do sistema e estratégia utilizada pelo fabricante.

Durante o reconhecimento do AF a autoadaptação da mistura através da sonda lambda é desabilitada, possibilitando medir o desbandamento da sonda sem interferências de autoadaptações.

O autoaprendizado começa e é indicado pelo SCANNER somente quando certas condições de temperatura, ausência de erros, tempo de funcionamento do motor e estratégia não ativa de blow-by são satisfeitas.

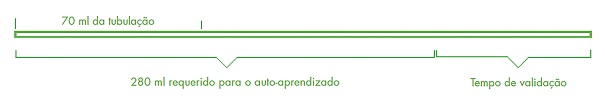

O tempo máximo do autoaprendizado é de 15 minutos em marcha lenta, que é a pior condição. Este é o tempo necessário para esgotar o combustível na linha, reconhecer o novo AF e validá-lo. A figura 9 mostra a quantidade de combustível necessária para a realização do aprendizado.

Vejamos um exemplo:

Se o veículo funcionava apenas com gasolina com a razão ar/combustível de 13, 2:1 e abastecemos o tanque apenas com álcool, cuja razão ar/combustível é 9, 0:1, ocorrerá:

1. A estratégia de aprendizado do AF é disparada pelo nível de combustível: abastecimento maior que 3 litros;

2. A autoadaptação de mistura é desabilitada;

3. Pelo sinal da sonda lambda o módulo do motor corrige a mistura até que o fator lambda seja 1 e aprenda, assim, a nova razão ar/combustível;

4. O módulo memoriza o novo valor do AF e desabilita o aprendizado do AF;

5. O módulo do motor habilita a autoadaptação e volta a funcionar normalmente.

7. Desbandamento do sinal da sonda lambda

É o desvio do sinal da sonda lambda para mistura RICA ou POBRE, de forma constante, devido a mudança total do tipo de combustível no tanque.

Vejamos o exemplo a seguir:

Digamos que um veículo tinha apenas GASOLINA (o A/F é de 13, 20:1). Durante determinado percurso a UCE “aprendeu” o valor do processo de queima e ajustou o tempo de injeção (AJUSTE DE COMBUSTÍVEL) para um valor médio que mantivesse o sinal da sonda dentro dos padrões ideais de funcionamento por exemplo, 2,50ms.

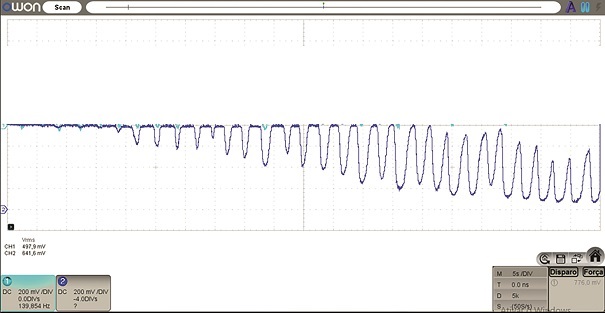

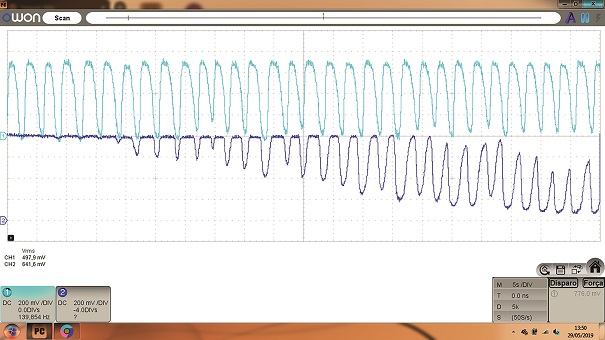

Com esse ajuste a sonda irá trabalhar de forma regular como indica a figura 10.

Ao abastecer com ETANOL, o A/F passa de para 9, 00:1. Com esta atual condição, o sensor de oxigênio irá detectar MISTURA POBRE na descarga devido a 2 fatores básicos:

• O TEMPO DE INJEÇÃO na memória da UCE está ajustado para GASOLINA;

• O ETANOL ser mais oxigenado que a gasolina.

Sendo assim, a tensão média lida pelo sensor de oxigênio será extremamente baixa e o sistema deverá reconhecer e aprender esta nova razão ar/combustível devido a esse abastecimento. A figura 11 exibe o novo comportamento do sensor de oxigênio após a mudança de combustível.

Explicando: Esse desvio ocasionado pela mudança de combustível é o desbandamento do sinal da sonda. A figura 12 mostra o comparativo entre o sinal da sonda com funcionamento com a relação ar/combustível ideal e o momento do desvio para mistura pobre após a mudança de combustível.

Para compensar esta condição de mistura POBRE, a UCE habilita a autoadaptação do aprendizado do A/F.

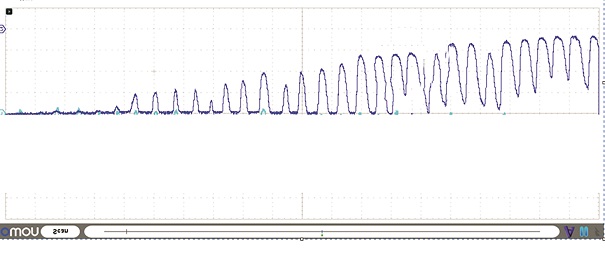

A UCE começa a efetuar um incremento no tempo de injeção até notar que o sinal da sonda volte a oscilar corretamente, como apresenta a figura 13.

Este incremento é necessário devido ao fato que o tempo de injeção para um motor que utiliza GASOLINA deve ficar entre 2,00 a 3,00ms a fim de manter os padrões ideais de funcionamento. Ao se utilizar etanol o sistema de gerenciamento terá que realizar várias mudanças em seus parâmetros com o intuito de manter o funcionamento padrão do motor e a relação estequiométrica ideal. Neste contexto, o tempo de injeção apropriado deve ficar entre 3,5 a 5,00ms.

Este aumento será realizado até o momento em que a central de gerenciamento do motor observar que o sinal do sensor de oxigênio volte a oscilar normalmente, memorizando o novo A/F e desabilitando o aprendizado do combustível.

Fonte: Oficina Brasil